HACCP认证危害分析与关键控制点体系认证

HACCP认证培训危害分析与关键控制点体系内审员培训

HACCP认证辅导危害分析与关键控制点体系建立辅导

HACCP认证申请危害分析与关键控制点体系认证申请

价格费用优惠面议

公司机构正规

审核流程协助推进

适用标准GB/T27341

周期40天左右

审核材料协助整理

申请资料咨询协助

HACCP认证顾问协助建立HACCP体系

人员卫生

1健康检查

1.1所有与产品生产直接有关的员工(包括临时工)每年至少一次接受所在地区疾病预防控制中心卫生健康检查,取得后方可上岗;行政部负责建立和保管全体员工的健康档案,并负责每年组织员工进行体检,由行政部建档保管,保存期一年。

1.2生产负责对本加工间员工健康情况进行检查,凡患有有碍食品卫生的疾病如:病毒性肝炎、活动性肺结核、伤寒及其带菌者、性痢疾及其带菌者、化脓性或渗出性患者、手外伤未愈合者等,不得参加直接接触食品加工,痊愈后应经体检合格方可重新上岗。

2员工培训

食品从业人员必须经过卫生培训,并做好培训记录,必要时进行考核。综合部负责培训的组织工作,培训内容包括:

2.1食品卫生法律法规;

2.2卫生标准操作程序要求;

2.3本厂制定的其它相关卫生操作规范;

2.4清洁消毒操作要求等。

3加工间员工的卫生要求

3.1不留长指甲,禁涂指甲油,禁止化妆后进入加工间或在加工间内化妆。

3.2不得戴首饰(戒指、耳环、项链、手链等)、手表等饰物进入加工间。

3.3必须穿戴统一发放的工作服、工作鞋,进入作业加工间,并且应保持干净。

3.4工作服等应穿整齐,头发不得外露。不允许将工作服、工作鞋穿到加工间以外,进卫生间必须换下工作服和工作鞋。

4员工卫生行为规范

4.1按规定程序清洗、消毒后才能进入生产,且每次出加工间后再进来时均要重新洗手和消毒。必须按规定从员工通道进入加工间.

4.2不允许在加工间、检验室有吸烟、吃零食、随地吐痰等不良行为。

4.3工作时,不许交头接耳或进行打闹。

4.4加工过程中不同区域人员不得串岗;如因生产需要,必须征得主管的许可。

4.5没有得到允许,不得擅自离开工作岗位;离开加工间时必须换下工作服、帽、鞋。

4.6不得将与生产无关的个人物品带入加工间。

5情况的处理

5.1任何经检验或感官观察有疾病,伤口感染,开放性损伤,如、疮或可能污染产品、产品接触面、包装材料的人员必须调离操作岗位,直至康复后才能进入生产操作。

5.2如患有疾病或受伤,对产品有影响必须立即通知主管部门并及时调离加工间。

6监督

6.1由生产管理人员对每个生产岗位个人卫生情况进行检查,发现问题立即责令当事人纠正。

6.2生产人员应随时对个人卫生情况进行随机检查,并做好记录。

◆是否在使用前或按规定的周期对监视和测量装置进行校准和检定?其依据是否可追溯到国际或国家标准?无标准时是否有可依据的文件?

◆是否保存了检定、校准的记录?

◆有无校准状态标签?校准标志是否在有效期内?

◆是否明确了设备管理的责任部门和责任人?

◆是否有必要的调整设备的使用说明书/作业书?

◆如何按规定调整测试设备,如何防止因调整不当引起校准失效?

◆食品安全小组是否对验证活动的结果(包括内部审核和外部审核的结果)进行了分析,以:

① 证实体系的整体运行满足策划的安排和本组织建立的食品安全管理体系的要求;

② 识别食品安全管理体系改进或更新的需求;

③ 识别表明潜在不安全产品高事故风险的趋势;

④ 建立信息,便于策划与受审核区域状况和重要性有关的内部审核方案;

⑤ 已采取的纠正和纠正措施的有效性。

◆分析的结果和由此产生的活动是否予以记录,并以适宜的形式向管理者报告,作为管理评审的输入?

◆分析的结果是否作为食品安全管理体系更新的输入?

◆是否有对不合格品控制的文件化程序,是否符合标准要求和手册规定?

◆程序文件对不合格品的标识、记录、评价、隔离、处置及通知有关部门是否作出了明确规定?

◆实施纠正措施时,是否做到了:

a)评审不合格和(或)潜在不合格(包括顾客抱怨),并对可能表明向失控发展的监视结果的趋势进行评审。

b)确定不合格的原因。

c)纠正措施需求的评价。

d)确定纠正措施并实施。

e)对纠正措施的有效性进行跟踪评审。

f)记录纠正措施的结果。

◆不合格品评审工作是如何进行的。谁负责?谁参加?哪一级处理?

◆不合格品处置的方法有哪些?

◆不合格品标识、记录、隔离等情况是否符合要求?

◆不合格品处理记录是否不合格品发生时间、地点、有关责任人/班组?

◆不合格处理记录中是否有参加评审和处置人员的签字,是否按评审后的决定进行处置?

◆不合格品纠正后是否重新验证?

◆是否建立了产品召回程序,程序中应规定如何通知相关方、如何处置受影响的产品以及召回工作各项措施的顺序?

◆是否了有权启动撤回的人员和负责执行撤回的人员?

◆是否通过模拟撤回或实际撤回等手段验证并记录撤回方案的有效性?

◆被撤回产品在处置(销毁、改变预期用途、确定按原有(或其他)预期用途使用是安全的或重新加工以确保安全)之前,是否被监督保留?

◆是否做好了撤回记录,记录的内容包括撤回的原因、范围和处理的结果?是否将撤回的原因、范围和处理的结果向管理者报告,作为管理评审的输入?

◆是否对撤回的产品进行了评价,并按照不合格品控制的要求进行了处理?

◆食品安全小组是否在内部沟通中,扮演着关键的角色?能否确保食品安全小组得到其所需要的任何信息?

◆食品安全小组是否将信息体现在食品安全管理体系的更新上?

◆管理者是否将食品安全管理体系的更新情况形成报告,作为管理评审的输入?

◆组织、部门中可能产生潜在事件或紧急情况的设备、场所、活动是否得到明确?

◆可能发生的事故或紧急状态是什么?

◆以往是否发生过?

◆一旦发生会产生怎样的食品安全危害?

◆是否有程序?

◆程序中是否规定了确定潜在紧急情况和事故的内容?

◆是否针对潜在紧急情况和事故规定了处置对策?

◆针对事故和紧急状态采取的对策能否起作用?

◆对策是怎样确定的?是否经过论证?

◆是否有明确的处置程序、方法、措施和组织?

◆是否有明确的职责和资源保证?

◆有无与相关部门联络的规定?

◆如何规定的?是否演练过?

◆演练的效果如何?

◆是否根据演练结果对程序加以修改?

◆有无上述记录?

1.0 目的

通过有效的管理防止潜在的异物污染产品,或通过有效的检测装置将含有异物的产品剔除,以确保产品安全,并预防质量事故的发生。

2.0 适用范围

本程序适用于所有潜在的或已存在的可能会污染到本公司产品的异物的控制;相关涉及生产部、行政部、维修部、质管部及采购部。

3.0 引用文件

GB/T 19001-2000 7.5 生产和服务提供

QCMS QPE 7.5-02 Extraneous Matter Management

4.0 定义

异物指在产品设计开发时没有将其列入产品的一部分却实际含有了的任何物质,甚至包括产品生产时所需要的原物料本身。举例如下:金属、玻璃、石头、头发、塑料、甚至原料本身所附有的物质(例如坚果壳等)

5.0 职责

5.1 生产部、维修部在新工艺设施、设备的设计及现有工艺设施、设备的改造、维护过程中应避免异物源的存在,及防止异物污染产品;并负责相关异物控制措施的落实。维修科负责检测器的校正、维修、维护。

5.2 生产部负责相关异物控制措施的执行。

5.3 研发部对潜在的异物源的评估给予技术上的支持。

5.4 采购部配合质管部、研发部实施供应商审核;当异物源涉及供应商时确保供应商及时启动并有效落实纠正措施。

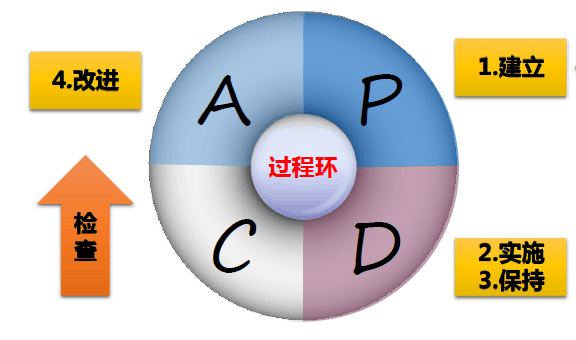

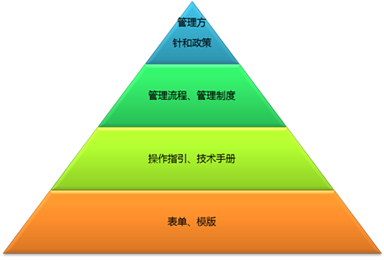

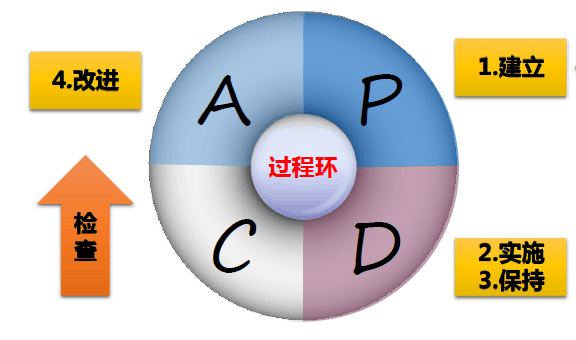

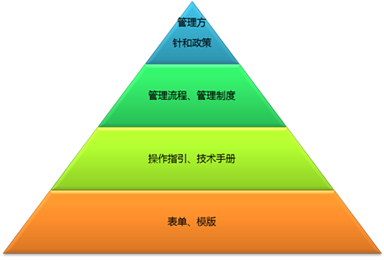

本公司依据GB/T27341—2009《危害分析与关键控制点(HACCP)体系 食品食品加工企业通用要求》、GB14881-2013、HACCP体系认证补充要求1.0》标准、国家相关产品卫生法律、法规的要求结合本公司的实际情况建立HACCP体系并编制本手册。手册描述了本公司的食品安全方针、食品安全目标并对公司HACCP体系提出具体要求,从而确保公司的产品及服务能满足顾客和相关各方的需求,并通过持续改进,使公司的产品和服务能适用并满足顾客当前的和未来的需求的变化。

本手册是公司食品安全管理的法规,是公司建立并实施HACCP体系及HACCP管理体系的纲领和行动准则,也是公司向顾客作出食品安全卫生保证和满足顾客需求的合理承诺,是公司开展内部食品安全审核以及管理评审等活动的依据,是公司食品安全管理总的纲领性文件。

http://lsjsqd.b2b168.com